Uno de los principales beneficios que ARRK ofrece a sus clientes es la amplia gama de productos y servicios de desarrollo en todo el Grupo. Un ejemplo de la oferta este tipo de servicios integrados, fue la participación en un proyecto de automoción para la empresa hermana ARRK Engineering. Aunque la sede se encuentra en Múnich, donde emplea a más de 1000 personas, fueron los ingenieros de la planta de Cluj-Napoca, Rumania, quienes solicitaron apoyo al departamento de prototipos de ARRK para el desarrollo de un maniquí usando la impresión 3D.

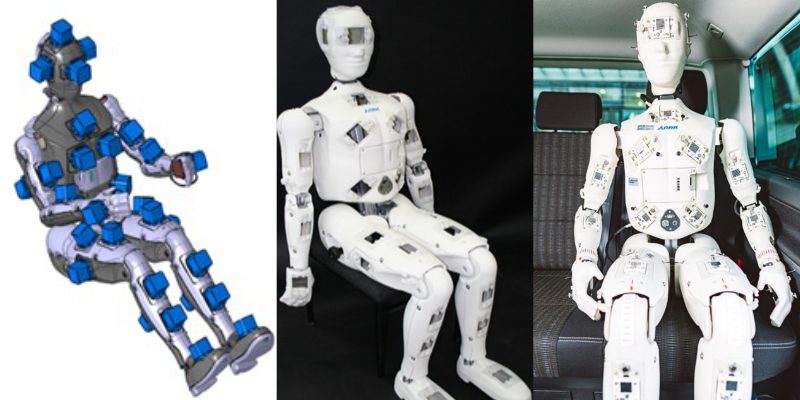

El conjunto fue diseñado para ayudar a los fabricantes de automóviles a evaluar y medir el confort térmico de los pasajeros y las condiciones ambientales. Las piezas principales del cuerpo debían ensamblarse mediante uniones esféricas y angulares, que se pudiesen bloquear en varias posiciones, para permitir el movimiento de pasajeros y simulación dentro del vehículo. En la superficie de los paneles de la carrocería se instalaron también sensores para medir la temperatura del aire, la velocidad del aire, la radiación y la humedad relativa.

Con estos requisitos en mente, el equipo de ingeniería necesitaba construir un maniquí a escala real, completamente montado y pintado. Después de varias reuniones, los datos CAD se enviaron al centro de producción de prototipos de ARRK en Gloucester, donde se construyeron veintiséis componentes en poliamida con carga fibra de vidrio, utilizando la sinterización selectiva por láser (SLS) de ARRK.

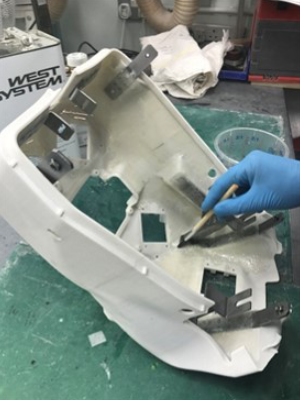

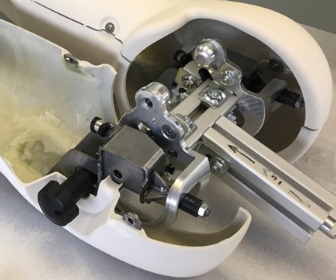

Las piezas eran de diferentes medidas y complejidad, desde la cabeza, el torso, los brazos y las manos del maniquí hasta las piernas y los pies. También fue necesario ensamblar y reforzar varias piezas de SLS con un laminado de fibra de vidrio para darles mayor resistencia. Asimismo, se fabricaron mediante tecnología de mecanizado CNC, más de 60 componentes en aluminio y acero que posteriormente se ensamblaron al conjunto.

Adicionalmente a estas piezas, también se construyeron diferentes elementos soldados en metal que el equipo de Arrk Gloucester instaló en el interior de los componentes de SLS.

Durante el proyecto se mantuvo una comunicación continua entre los diseñadores de Rumania y el equipo de producción, construyendo las piezas según la planificación y características establecidas.

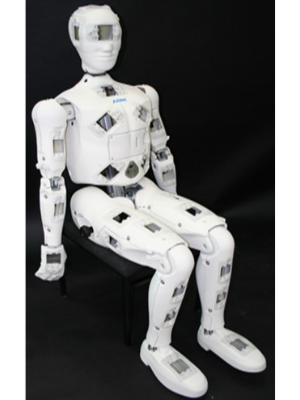

Posteriormente las piezas se llevaron al taller de pintura de ARRK, donde se acabaron con el color RAL exacto especificado en el proyecto.

A continuación, el ingeniero jefe del proyecto visitó el centro de producción de prototipos y, junto con el equipo del Reino Unido, ensambló todo el maniquí para asegurarse de que todo encajaba y funcionaba como se esperaba. Posteriormente, el maniquí se envió a Múnich, donde se le colocaron varios sensores y almohadillas de presión listas para usar.

LAMINADO DE FIBRA DE VIDRIO QUE SE APLICA DENTRO DE LAS PIEZAS CONSTRUIDAS CON SLS JUNTO CON LOS COMPONENTES MECANIZADOS POR CNC Y SOLDADOS

PINTURA Y ACABADO

COMPONENTES SLS LISTOS PARA ENSAMBLAR

SECCIONES ENSAMBLADAS

Contáctenos para información adicional sobre los servicios de ARRK